»Edge Cloud Continuum« – eine neue Generation sicherer Datenräume

Wie lassen sich Produktionsdaten sicher, effizient und in Echtzeit nutzen – vom Sensor bis in die Cloud? Antworten darauf gibt der Fraunhofer CCIT auf der EMO Hannover 2025.

In Halle 6, Stand B18, zeigt der Cluster mit dem Edge Cloud Continuum (ECC) eine innovative Lösung für die (Metall-)Fertigung der Zukunft. Es ermöglicht die intelligente Verteilung von Rechenleistung zwischen Edge und Cloud, um Daten in komplexen, vernetzten Produktionsumgebungen souverän, sicher und skalierbar zu verarbeiten.

Das Ziel: eine neue Generation vertrauenswürdiger (Edge-)Cloud-Infrastrukturen für Industrieanwendungen – made in Europe. Ob vorausschauende Wartung, KI-basierte Prozessoptimierung oder sichere Datenräume für die Fertigung: Der CCIT-Ansatz schafft die Grundlage für eine zukunftsfähige, digital vernetzte Produktion.

»Edge Cloud Continuum for Production« – effiziente Fertigung durch datensicheres Monitoring mit KI

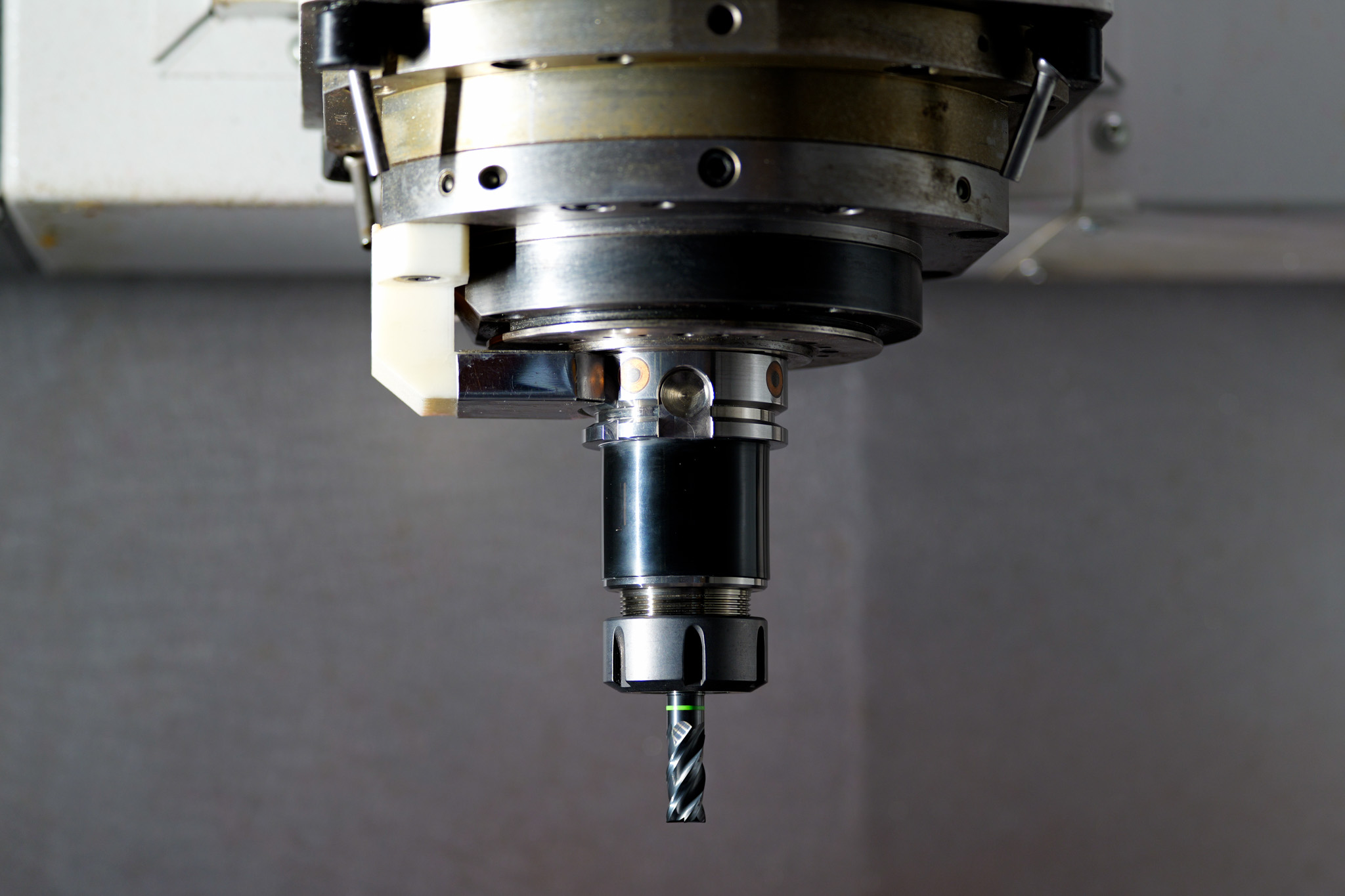

Das Highlight des Forschungsbereichs auf der EMO 2025 ist das »Edge Cloud Continuum for Production« (ECC4P). Damit präsentiert der Fraunhofer CCIT ein vollumfängliches Monitoringsystem auf Basis einer Edge-Cloud-Infrastruktur. Einen praxisnahmen Einblick in die intelligente, sichere und vernetzte Produktion können Besucherinnen und Besucher an einer Multimediawand gewinnen. Dabei wird aufgezeigt, wie im ECC4P alle Prozessschritte – von der Sensorik über die maschinennahe Datenverarbeitung in der Edge bis hin zum KI-Training in der Cloud – effizient und unter Wahrung der Datensouveränität ablaufen.

Fraunhofer Cluster of Excellence Cognitive Internet Technologies

Fraunhofer Cluster of Excellence Cognitive Internet Technologies